وکیوم فرمینگ یا شکل دهی وکیوم – یک روش تولید محصولات پلاستیکی و شانه میوه

وکیوم فرمینگ

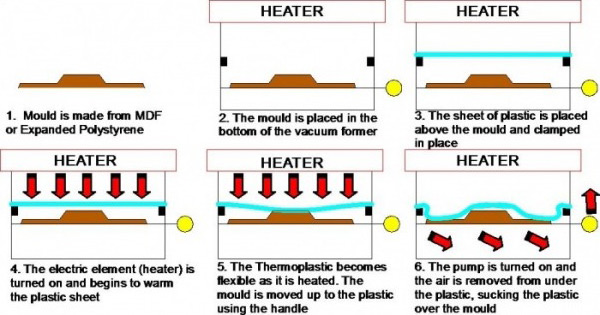

وکیوم فرمینگ (به انگلیسی: Vacuum Forming) یا شکلدهی وکیوم عبارت است از شکلدهی به ورقهای گرمانرم توسط حرارت مستقیم یا القائی. سپس تخلیه هوای مابین ورق که در نتیجه آن شکل ورق همانند قالب می شود.

همه ورق های گرما نرم موجود در بازار شامل PVC، ABS ، PET ، کریستال، هایمپکت و… می توانند شکل پذیر باشند.

دستگاه هایی که کار شکل دهی وکیوم یا وکیوم فرمینگ را انجام می دهند، بسته به نوع کار مورد ساده یا پیچیده هستند. دستگاههای ساده از یک هیتر ویک ورق گیر ویک قسمت بنام قالب بند تشکیل می شود که ابتدا ورق در قسمت ورق گیر قرار گرفته و سپس هیتر ورق را گرم می کند. در مرحله بعد قالب با ورق تماس پیدا می کند و همزمان هوای مابین قالب و ورق تخلیه می شود و ورق شکل قالب را به خود می گیرد .

دستگاه های پیچیده تر شامل مدل های نیمه اتوماتیک، اتوماتیک و دستگاه تولید ظروف یک بار مصرف می باشند. در این مدل ها، تعدادی از کارها توسط اپراتور و دستگاه انجام می گیرد که این کار با توجه به نوع دستگاه متفاوت است. در دستگاه های نیمه اتوماتیک در صد کار اپراتور و دستگاه تقریبا هرکدام ۵۰ درصد می باشد.

اما در دستگاه های اتوماتیک درصد کار اپراتور تقریبا ۲۰ درصد و درصد کار دستگاه تقریبا ۸۰ درصد است. همچنین در دستگاه های تولید ظروف یکبار مصرف تمامی کار را دستگاه انجام می دهد واپراتور تنها ناظر کنترل کیفیت می باشد.

محصولات پلاستیکی

امروزه بسیاری از محصولات پلاستیکی با روش وکیوم فرمینگ تولید می شود که می توان به موارد زیر اشاره نمود:

- ظروف یک بار مصرف پلاستیکی

- محصولات مرتبط با بسته بندی کالاهای صنعتی

- استندهای تبلیغاتی به طور مثال استند لوازم آرایشی

- شانه میوه و مرکبات

- ظروف شکلات، بیسکوییت و سوغاتی جات

- پکیج های غذاخوری

- محصولات تولیدی شانه میوه رضانژاد